RICERCHE 20

L’arte del ceramista e i prodotti ceramici

di Anna Maria Ferraguti e Ettore Aulisio

Foto di Luigina Gottardo

L’arte del ceramista

Ceramica e arte figulina

Il termine “ceramica” è utilizzato per indicare sia l’attività di produrre oggetti impastando sostanze minerali naturali, principalmente argilla e caolino, con acqua e la successiva cottura, sia i prodotti stessi ottenuti da tale attività.

Il termine deriva dal vocabolo greco keramos (‘vaso’, ‘argilla’) ed è entrato nell’uso comune solo da circa due secoli; dal vocabolo latino figulus (piccolo recipiente di terracotta), deriva invece ‘arte figulina’ con la quale si vuole indicare la lavorazione e la produzione dei vasi di terracotta.

La gamma della produzione ceramica è attualmente vastissima: essa va dai laterizi (mattoni, piastrelle, ecc.) al vasellame, dagli impianti igienici alle ceramiche artistiche, dalle terrecotte rustiche alle porcellane.

I prodotti più largamente diffusi vanno sotto diverse denominazioni, a seconda delle loro differenti caratteristiche che si ottengono con:

a) l’applicazione di tecniche diverse per la fabbricazione;

b) l’impiego di determinati tipi di materie prime per l’impasto, la decorazione e il rivestimento;

c) l’adozione di diversi processi di cottura.

Tutte le varietà di lavorazione ceramica hanno però in comune la serie di trasformazioni dell’argilla provocate dalla cottura a cui sono sottoposti i prodotti dopo la loro formatura ed essiccamento.

L’argilla figulina

L’argilla adatta per essere lavorata a mano per la produzione delle ceramiche – e perciò detta ‘argilla figulina’ o ‘caolinica’- è costituita da due gruppi di minerali: quelli propriamente “argillosi”, quali il caolino, e quelli invece “non argillosi”, come il quarzo e la calcite; i primi danno plasticità all’impasto ceramico, i secondi conferiscono solidità durante la cottura.

Nella “argilla figulina” i due elementi debbono essere presenti in percentuali uguali. Se vi è una prevalenza dei minerali argillosi si ha infatti una pasta troppo grassa e conseguentemente poco solida, mentre se prevalgono minerali non argillosi, si possono produrre delle fratture durante la cottura e inoltre si hanno notevoli difficoltà nell’opera di modellamento.

E’ compito dell’artigiano procedere ad operazioni di decantazione per creare un giusto equilibrio tra i componenti dell’argilla figulina alla quale aggiungerà varie quantità di acqua a seconda del tipo di pasta che gli serve per modellare le parti dell’oggetto che intende produrre. Si avrà pertanto:

a) pasta molle per preparare le decorazioni tipo ‘barbottine’; .

b) Pasta semimolle per modellare elementi applicati (anse, piedi);

c) Pasta consistente (con percentuale minima d’acqua) per il modellamento al tornio;

d) Pasta dura (consistenza del cuoio) propria del vaso in fase di tornitura.

I rivestimenti

I prodotti ceramici ottenuti da una prima cottura, le terrecotte, sono in genere porosi e necessitano quindi di un rivestimento impermeabilizzante.

E’ detto “ingobbio” il rivestimento di un oggetto di terracotta dopo la prima cottura con uno velo bianco di argilla fine, applicato a spruzzo oppure per immersione del manufatto; questo tipo di rivestimento ha lo scopo di conferire all’oggetto un aspetto porcellanoso e di predisporlo alla decorazione.

La decorazione: può essere dipinta oppure eseguita a graffito, in modo che venga di nuovo alla luce il colore naturale dell’impasto.

La “invetriatura” è l’operazione di impermeabilizzazione dell’oggetto in terracotta con una vernice trasparente, detta “vetrina piombifera”, perché composta di sabbie ad alto contenuto di silice e di ossido di piombo. Tale rivestimento rende più compatte e lucenti sia le superfici delle terrecotte dopo la prima cottura, sia le superfici delle maioliche e delle porcellane.

Si ha invece la “smaltatura” quando il manufatto di ceramica è ricoperto con un rivestimento impermeabilizzante a base vetrosa, di tonalità chiara, lo “smalto stannifero”, un composto di stagno e piombo; questo procedimento è impiegato in particolare per la produzione di manufatti di maiolica.

La “vetrina piombifera” e lo “smalto stannifero” si possono tingere con colori vetrificabili, dovuti a ossidi metallici, i quali, secondo la temperatura e l’atmosfera del forno, si comportano in modo diverso e danno quindi diverso effetto.

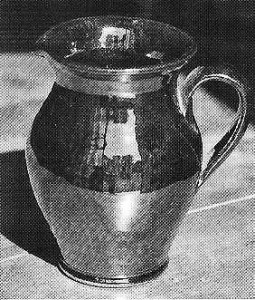

Terracotta: boccale con invetriatura che rende l’oggetto più compatto e lucente (Barchi, PU)

I colori

I colori delle decorazioni sono dati da ossidi metallici che variano a seconda della tonalità che si intende ottenere: per le tonalità verdi si utilizza l’ossido di rame, per quelle gialle l’ossido di ferro, mentre gli azzurri sono prodotti dall’ossido di cobalto e i bruni dall’ossido di manganese.

Secondo la temperatura che devono subire, i colori si dicono a piccolo fuoco o a fuoco di muffola (da applicarsi soltanto sui rivestimenti: circa 600°), e a grande fuoco (da applicarsi sotto e dentro i rivestimenti a temperature oscillanti dai 900° a 970° e oltre).

* * *

I prodotti ceramici

Le tipologie

Esistono diverse qualità e tipologie di ceramica: esse vengono classificate in base al tipo di creta utilizzata per l’impasto, al rivestimento applicato ai singoli prodotti e alle tecniche praticate per la fabbricazione.

Il termine “ceramica” si riferisce quindi alla terracotta, alla maiolica, alla terraglia, al grès e alla porcellana.

Le terrecotte e i grès naturali si ottengono dalle argille comuni, le maioliche dalle argille fini, mentre le terraglie, i grès fini e le porcellane si producono con impasti di caolino. I grès e le porcellane sono impermeabili all’acqua per loro natura, mentre gli altri prodotti sono impermeabilizzati con l’applicazione di vetrine o smalti.

La terracotta

Con il termine terracotta si indicano le ceramiche porose più semplici e meno pregiate (vasi, statuette, materiale per la cottura, laterizi, ecc.) ottenute da una sola cottura di un impasto di argilla comune con acqua; i primi esemplari di terrecotte, sotto forma di vasellame, risalgono al periodo neolitico.

Gli oggetti prodotti possono essere essiccati al sole o cotti in forni ad alta temperatura (900° – 1000° C.); a seconda della percentuale di ossido di ferro nell’argilla impiegata, la terracotta acquista colore che varia dal rosso acceso, al rosso scuro, al marrone o al nero.

I manufatti ottenuti da una prima cottura ad alta temperatura (il cosiddetto ‘biscotto’) possono essere adoperati come forme base per altri prodotti ceramici da sottoporre a più cotture e a processi di impermeabilizzazione quali, ad esempio, le terrecotte invetriate monocrome, le terrecotte ingobbiate invetriate.

Attualmente è molto sviluppata, soprattutto a livello industriale, la produzione di terrecotte per l’edilizia (mattoni, piastrelle, refrattari, ecc.); ha invece perso notevolmente d’importanza la produzione, una volta molto diffusa, di oggetti d’uso comune (vasellame, recipienti per la conservazione degli alimenti, vasi, ecc.). Gli utensili d’uso quotidiano prodotti in alluminio, e più recentemente in plastica, hanno sostituito sempre più quelli che erano fabbricati con l’argilla soprattutto nelle botteghe artigianali, oramai quasi del tutto scomparse.

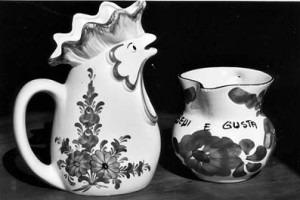

Terracotta: boccali in terracotta d’uso comune (Bassano, VI)

La maiolica

E’ così detta la terracotta che, prima di essere sottoposta a una seconda cottura a 920°-940° C, viene ricoperta da smalto stannifero bianco o colorato; per tale motivo i prodotti in maiolica – oggetti decorativi e ornamentali, stoviglie, mattonelle, ecc. – sono più pregiati di quelli di terracotta. Il termine ‘maiolica’ deriva dall’antico nome dell’isola di Maiorca da cui, sin dal Medio Evo, erano importati manufatti a lustro metallico. In seguito, nel Rinascimento, con tale termine si indicarono i prodotti ceramici italiani che avevano un rivestimento, ottenuto con l’impiego di un particolare smalto composto di sostanze silicee, di calcino, e di parti variabili di piombo e stagno.

In Francia con il termine “faïence” (Faenza) si designano ceramiche costituite da un‘argilla tenera e opaca, ricoperta da uno smalto stannifero, e più in generale si indicano le ceramiche antiche prodotte nel cinque e seicento al di fuori d’Italia (Delft, Germania, Francia). Per i prodotti italiani dello stesso periodo viene indicato il nome maiolica.

Oggi il termine “maiolica” si usa soprattutto per distinguere la ceramica smaltata e decorata sopra lo smalto, da quella non smaltata o ingobbiata sotto vetrina; nello studio della ceramica antica il termine viene abbinato al vocabolo “arcaica” per indicare una tipologia di ceramica medievale.

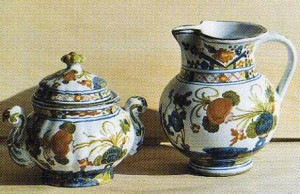

Maiolica: zuccheriera e piccolo boccale (FO)

La terraglia

I prodotti di terraglia sono di qualità superiore (più duri e resistenti) a quelli di maiolica e si ottengono da un impasto di argilla chiara con feldspato e quarzo, ricoperto da una vernice piombifera; la cottura avviene a temperature basse, comprese tra i 1100° e i 950° C. I prodotti di terraglia divengono impermeabili solo se sottoposti alla invetriatura e alla smaltatura.

Le terraglie hanno una colorazione bianco avorio, la superficie è piuttosto porosa; un particolare tipo di terraglia inglese è di color bianco crema.

Per un lungo periodo in Europa vennero prodotte ceramiche di questo tipo in sostituzione della porcellana cinese, famosi erano i manufatti di Delft (Olanda.; Sul finire del Settecento la supremazia olandese venne indebolita dall’innovazione della terraglia a impasto bianco e poroso introdotta in Inghilterra, dove alcune fabbriche dal 1750 si specializzarono nelle produzione di ceramiche, indicate col termine “color crema”, di stile neoclassico e di finissima qualità.

La scoperta della terraglia inglese e la sua diffusione in Europa, semplificando ed accelerando la produzione con l’applicazione di criteri industriali, produsse l’abbassamento dei prezzi, e, conseguentemente, una minore richiesta della maiolica. La prima fabbrica di terraglia italiana entrò in attività a Faenza, ma nell’ottocento si affermarono, in particolare per i servizi di tavola, i prodotti della Ditta Richard di Milano; particolarmente apprezzate, anche se diffuse in ambito regionale, erano le terraglie prodotte nel Veneto a Nove e a Bassano, nelle Marche a Fabriano, dalla Ditta Miliani.

4 – Terraglia: zuppiera della fine ‘800 in stile inglese (Fabriano, AN)

Il grès

Il grès è un materiale durissimo, refrattario, che si ottiene dall’argilla cotta a temperature comprese fra 1200 e 1280 °C.; è di pasta compatta ed è affine alla porcellana per durezza ed impermeabilità. I prodotti in grès possono essere bianchi, grigi o rosso scuro, e vengono vetrinati solo per scopi decorativi.

I manufatti in grès venivano prodotti sin da tempi molto antichi in Cina (dinastia Shang, XVIII-XI secolo ca. a.C.), e in altri Paesi dell’Estremo Oriente: Corea (dinastia Silla, I secolo a.C. – X secolo d.C.) e Giappone (medioevo).

La produzione del grès europeo fu avviata in Germania sul finire del Trecento; con il materiale che si estraeva dalle terre bagnate del Reno inizialmente si fabbricarono dei vasi molto resistenti e, soprattutto a partire dal XV secolo, anche del vasellame

Nella regione della Renania, durante la fabbricazione del grès veniva aggiunto nei forni del sale da cucina: alle elevate temperature il sodio formava una pellicola vetrosa di silicato sodico, mentre il cloro evaporava.

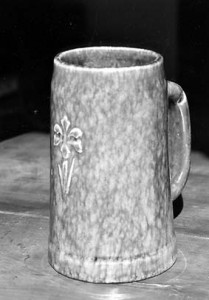

5 – Grès: boccale da birra (BL)

La porcellana

Tra tutti i prodotti ceramici la porcellana è il più raffinato: durante la cottura l’impasto delle porcellane subisce un processo di vetrificazione che rende i manufatti impermeabili e dal caratteristico aspetto traslucido.

L’impasto, a seconda della quantità e qualità dei componenti, è divisibile in due grandi famiglie, a “Pasta dura”” e a “Pasta tenera”.

La porcellana a “pasta dura”, detta anche la “vera porcellana”, è costituita da un equilibrato impasto di caolino, feldspato e quarzo e viene cotta a temperatura assai elevata (1300-1400°C). Tale tipo di porcellana è bianca, sonora, traslucida e compatta; presenta inoltre una durezza così elevata da non essere scalfita nemmeno dall’acciaio.

La porcellana a “pasta tenera”: è costituita da una ‘fritta’ vetrosa e da argilla bianca e viene cotta a una temperatura inferiore ai 1300°C; presenta un colorito latteo e pasta meno dura e meno sonora della precedente.

La porcellana a pasta dura venne scoperta in Cina, durante la dinastia dei T’ang (618-907 d.C.) usando il caolino; il termine di “porcellana” fu usato da Marco Polo nei suoi scritti (verso la fine XIII secolo) per indicare il tipo di ceramica trasparente da lui visto nei suoi viaggi. Il prodotto fu subito apprezzato dalle Corti europee, ma un regolare commercio tra Oriente ed Europa iniziò solo dopo l’apertura da parte di Vasco de Gama della “via delle Indie”(1498).

Gli alchimisti europei nel Rinascimento tentarono invano di definire la composizione delle porcellane cinesi. Solo a Firenze e in alcune località francesi si arrivò vicini alla scoperta della formula dell’ “l’impasto molle”, simile alla porcellana, ma non avente però la durevolezza e la risonanza della ceramica cinese perché mancante del caolino, ancora sconosciuto in Europa.

Solo nel 1707 fu impiantata fuori dalla Cina la prima fabbrica di “porcellana dura”, a Meissen, in Germania, dove fu scoperto un giacimento di caolino; alcuni anni dopo iniziò la produzione della “porcellana dura” anche in Francia, alla Manifattura di Sèvres. Nel secolo XVIII la scoperta in territorio francese di altri giacimenti di caolino, incrementò in quella nazione la produzione della porcellana di alta qualità, come quella di Limoges, ancora oggi tra le più apprezzate.

Sempre verso la metà del settecento in Italia nacquero delle fabbriche di “porcellana dura”, famosa quella di Doccia, in Toscana (la “ Ginori”) dove si producevano, oltre a oggetti d’uso comune, manufatti decorativi e ornamentali, complessi statuari e raffinati servizi da tavola.

6 – Porcellana: Zuppiere in “pasta tenera” (fine ‘800, Richard, MI)

==============================================================

L’antica distinzione tra uomo e natura, tra abitante di città e abitante di campagna, tra greco e barbaro, tra cittadino e forestiero, non vale più: l’intero pianeta è ormai diventato un villaggio, e di conseguenza il più piccolo dei rioni deve essere progettato come un modello funzionale del mondo intero.